Hydroksyetyloceluloza do powlekania na bazie wody jest powszechnie stosowanym zagęszczaczem i stabilizatorem. Odgrywa ważną rolę w regulacji reologii i poprawie jednorodności powłoki w systemie powłokowym. Jednakże ilość hydroksyetylocelulozy nie tylko wpływa na właściwości konstrukcyjne powłoki, ale ma także istotny wpływ na czas schnięcia i twardość powłoki. Prawidłowe określenie ilości dodanego HEC i jego zachowania w powłokach pomoże poprawić ogólną wydajność powłoki i spełnić potrzeby różnych scenariuszy zastosowań.

Jak działa hydroksyetyloceluloza

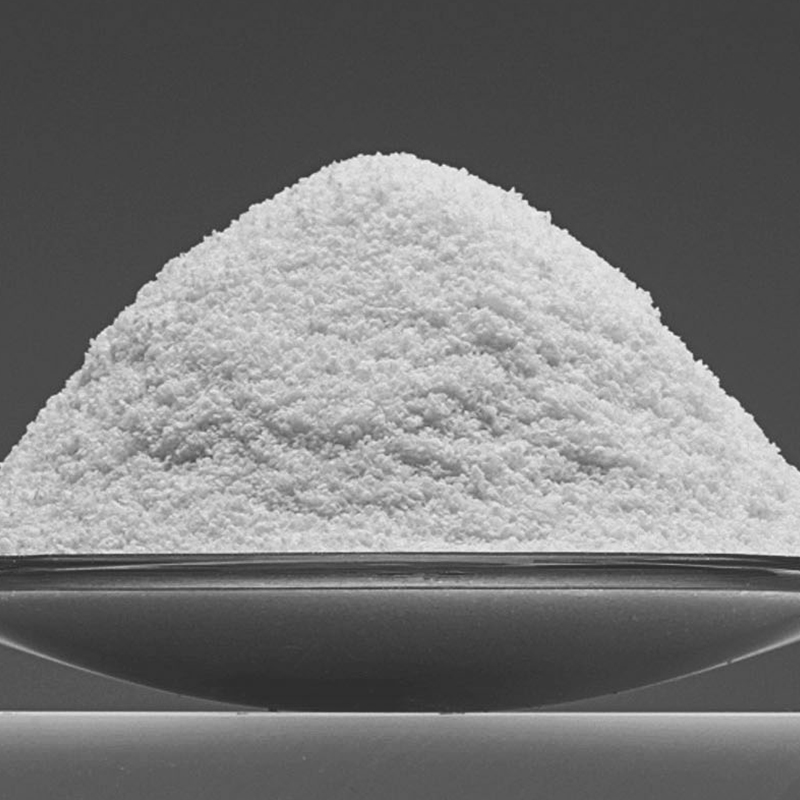

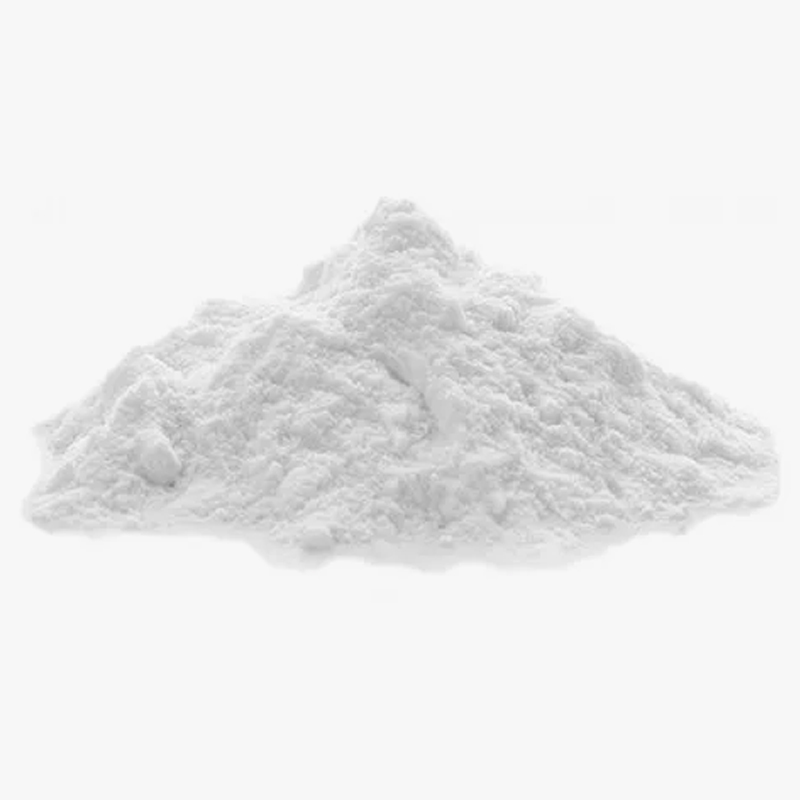

Hydroksyetyloceluloza to rozpuszczalny w wodzie polimer, który jest szeroko stosowany w powłokach na bazie wody ze względu na doskonałe właściwości zagęszczające, błonotwórcze i zawieszające. Po rozpuszczeniu HEC w wodzie może utworzyć lepki roztwór. Dostosowując lepkość farby, poprawia jej reologię, dzięki czemu farba staje się gładsza i bardziej jednolita podczas aplikacji. Podczas procesu suszenia powłoki HEC pomaga również w utworzeniu stabilnej struktury powłoki, zapewniając jednorodność i ogólne działanie powłoki.

Wpływ dozowania na czas schnięcia farby

Ilość hydroksyetylocelulozy ma bezpośredni wpływ na czas schnięcia powłok wodorozcieńczalnych. Ogólnie rzecz biorąc, wraz ze wzrostem ilości HEC wzrasta również lepkość powłoki. Wyższa lepkość spowalnia parowanie wody, co wydłuża czas schnięcia farby. To wydłużenie jest korzystne w niektórych scenariuszach budowlanych, np. podczas malowania dużych powierzchni, gdzie dłuższy czas otwarty pozwala uniknąć śladów po szwach. Jednakże w zastosowaniach o wysokich wymaganiach dotyczących szybkiego schnięcia, nadmierny HEC może spowodować wydłużenie czasu schnięcia, co wpłynie na postęp budowy i końcowy efekt powłoki.

Dlatego kontrolowanie ilości HEC jest ważnym sposobem zrównoważenia czasu suszenia. Ogólnie rzecz biorąc, użycie umiarkowanej zawartości HEC może zapewnić, że farba schnie w krótszym czasie, zachowując jednocześnie dobre właściwości malarskie. W przypadku powłok wymagających szybkiego schnięcia można rozważyć zmniejszenie ilości HEC lub zastosowanie innych szybkoschnących dodatków.

Wpływ dozowania na twardość powłoki

Twardość powłoki jest ściśle powiązana z ostatecznym utwardzeniem powłoki, a hydroksyetyloceluloza odgrywa w tym procesie podwójną rolę. Przede wszystkim HEC może poprawić właściwości błonotwórcze powłoki poprzez zwiększenie lepkości powłoki, dzięki czemu powłoka będzie bardziej jednolita i gęsta. Jeśli jednak ilość HEC będzie zbyt duża, po wyschnięciu farby pozostanie więcej substancji resztkowych. Te pozostałości materiałów polimerowych mogą powodować zmniejszenie twardości powłoki.

Wyższa dawka HEC utworzy po wyschnięciu stosunkowo miękką strukturę powłoki, zmniejszając twardość i odporność powłoki na zużycie. Jest to niekorzystne w zastosowaniach, w których wymagana jest wysoka twardość i trwałość, takich jak powłoki podłogowe lub powłoki ochronne. Dlatego w przypadku powłok wymagających wyższej twardości odpowiednie zmniejszenie ilości HEC lub dodanie do receptury innych wzmacniaczy twardości jest skutecznym sposobem na poprawę wydajności powłoki.

Z drugiej strony niewielka ilość HEC pomaga poprawić urabialność powłoki, zapewnia jednorodność powłoki i nie wpływa znacząco na twardość po wyschnięciu. W sytuacjach, gdy wymagana jest równowaga pomiędzy twardością a właściwościami konstrukcyjnymi, zawartość HEC można precyzyjnie dostosować, aby zapewnić dobre właściwości konstrukcyjne bez wpływu na końcową twardość powłoki.

Jak zrównoważyć dozowanie HEC i wydajność powłoki

Aby osiągnąć równowagę pomiędzy ilością hydroksyetylocelulozy a czasem schnięcia i twardością powłoki, formulator musi wziąć pod uwagę wiele czynników. Oto kilka strategii optymalizacji:

Przetestuj wpływ różnych dawek HEC: Określenie czasu schnięcia i twardości powłok przy różnych dawkach HEC w drodze eksperymentów może zapewnić wsparcie danych dla dostosowania receptury. W zależności od wymagań różnych zastosowań wybierz odpowiednią ilość dodatku HEC.

Stosować w połączeniu z innymi zagęszczaczami: Czasami poleganie na samym HEC może ograniczyć wydajność powłoki. Łączenie innych rodzajów zagęszczaczy, takich jak etery celulozy lub akrylany, może zmniejszyć ilość HEC i zrównoważyć zależność pomiędzy czasem schnięcia a twardością.

Dodanie środka zwiększającego twardość: Jeżeli powłoka nie jest wystarczająco twarda, zwłaszcza przy dużej zawartości HEC, trwałość powłoki można poprawić poprzez dodanie środka zwiększającego twardość. Dodatki te zwiększają twardość powłoki i odporność na zarysowania, nie zmieniając znacząco lepkości powłoki.

Zoptymalizuj szybkość parowania wody: Gdy wysoka dawka HEC powoduje wydłużenie czasu suszenia, możesz przyspieszyć odparowanie wody i skrócić czas suszenia, kontrolując warunki środowiskowe (takie jak temperatura, wilgotność) lub stosując szybciej lotne rozpuszczalniki.

简体中文

简体中文