1. Zalety środowiskowe Powłoka hydroksyetyloceluloza

Zaleta 1: Zero Emisji LZO, spełnianie przepisów środowiskowych

Dlaczego powłoki przyjazne dla środowiska wymagają HEMC?

Brak rozpuszczalnika: HEMC jest rozpuszczalnym w wodzie polimerem, który nie uwalnia szkodliwych substancji, takich jak formaldehyd i benzen, spełniając w ten sposób standardy środowiskowe.

Zastępując tradycyjne zagęszczacze: w porównaniu z niektórymi eterami celulozy zawierającymi plastyfikatory (takie jak HPMC), proces syntezy HEMC jest czystszy i eliminuje ryzyko pozostałości metali ciężkich.

Zaleta 2: Doskonała kontrola reologiczna dla gładszego zastosowania.

W jaki sposób HEMC poprawia właściwości aplikacji powlekania?

Wysokie pogrubienie ścinania: zapewnia optymalną lepkość podczas nakładania za pomocą wałka lub szczotki, zapobiegając plusaniu (szczególnie krytyczne w aplikacjach natryskowych).

Niskie wyrównanie ścinania: lepkość maleje po spoczynku, umożliwiając automatyczne wyrównanie powłoki, eliminując ślady pędzla.

Anti-Settling: zawiesza pigmenty i wypełniacze, poprawia stabilność przechowywania o ponad trzykrotnie.

Zaleta 3: Najwyższa retencja wody, zmniejszając ryzyko pękania.

W jaki sposób HEMC poprawia jakość filmów powłokowych?

Opóźnianie odparowywania wody: na porowatych podłożach (takich jak ściany cementowe) właściwości hemc-retencja mogą wydłużyć czas suszenia do 2-4 godzin, zapobiegając pękaniu spowodowanym szybką utratą wody.

Promowanie tworzenia się folii: Jednolite uwalnianie wody pozwala na pełne połączenie cząstek emulsji, poprawiając gęstość powłoki.

Odpowiednie zastosowania: produkty wymagające wysokiej oddychalności, takie jak farby ścianek zewnętrznych i ketencje.

Korzyść 4 : Ulepszony odporność na szorowanie, dłuższa żywotność serwisowa

Związek między HEMC a trwałością powlekania

Trójwymiarowa struktura sieci: Po wysuszeniu HEMC tworzy elastyczny szkielet wsparcia, zwiększając odporność powłoki na zużycie mechaniczne.

Synergia emulsyjna: W połączeniu z emulsjami akrylowymi odporność na szorowanie można zwiększyć o 50%.

Korzyść 5 : Szeroka kompatybilność, odpowiednia dla różnych preparatów

Elastyczne zastosowania HEMC

Szeroka tolerancja pH: stabilna wydajność w zakresie pH 3-11, odpowiedni dla systemów alkalicznych, takich jak systemy oparte na wapnach i cementowych. Obejmowanie wielu kategorii produktów:

Wewnętrzne i zewnętrzne powłoki ścienne: poprawia czas otwarcia i odporność na zwis

Kleje/kleje płytek: Zwiększa zatrzymanie wody i przyczepność

Wodoodporne powłoki: optymalizuje przepuszczalność i ciągłość filmu

Zalecenia dotyczące preparatu: Typowy poziom dodawania HEMC w farbie lateksowej na bazie wody wynosi 0,1%-0,5%. Optymalny stosunek należy określić poprzez eksperymenty.

2. Podstawowe właściwości i zasady działania HEMC

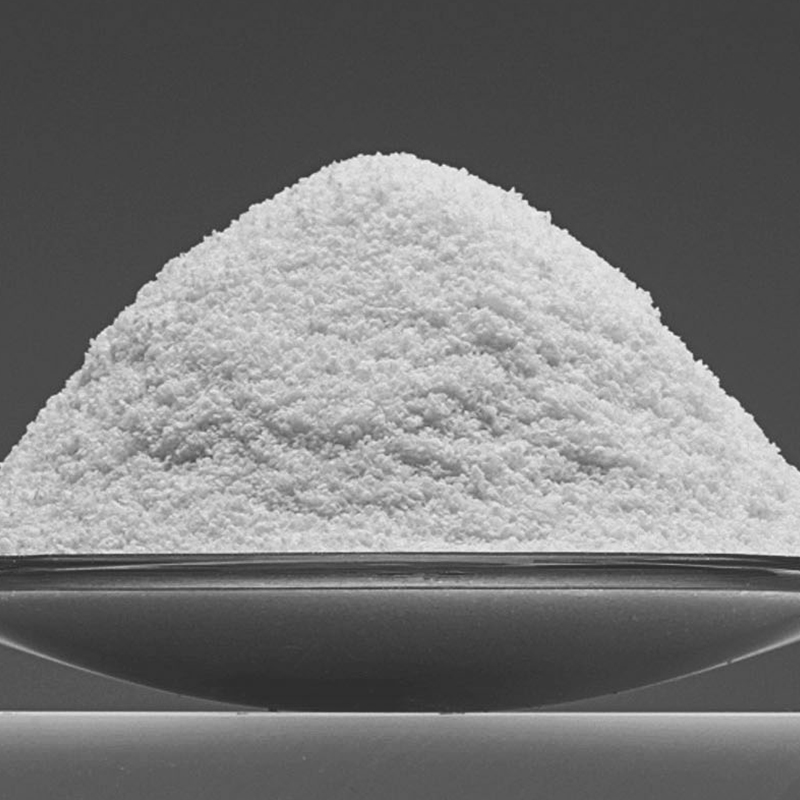

Struktura i właściwości chemiczne

HEMC jest polimerem pochodzącym z naturalnej celulozy poprzez eteryfikację i modyfikację. Wykazuje następujące właściwości:

Swolizacja wody: szybko rozpuszcza się w zimnej wodzie, tworząc przezroczysty, lepki roztwór

Non-jonowe: doskonała stabilność pH (3-11), kompatybilna z większością składników powłokowych

Termogelowanie: Roztwór tworzy żel w podwyższonych temperaturach i odzyskuje płynność po chłodzeniu

Trzy główne mechanizmy działania w powłokach

Pogrubienie: zwiększa lepkość układu poprzez splątanie łańcucha molekularnego

Zatrzymanie wody: Grupy hydroksylowe tworzą wiązania wodorowe z cząsteczkami wody, spowalniając parowanie

Modyfikacja reologii: Zapewnia wysokie właściwości odzyskiwania o wysokim ścinaniu i niskopasowym

3. FAQ hydroksyetylocelulozy (HEMC)

Jaka jest odpowiednia dawka HEMC w powłokach?

Odpowiedź: Zazwyczaj 0,1% -0,5% (podstawa suchego proszku) całkowitego sformułowania, w zależności od:

Typ powłoki: farba lateksowa (0,1-0,3%), wodoodporna powłoka (0,3-0,5%).

Wymagania lepkości: każdy wzrost HEMC o 0,1% zwiększa wartość KU o około 5-10.

Inne elementy: istnieją efekty synergistyczne/antagonistyczne z zagęszczonymi (takimi jak ASE) i emulsji.

Jak prawidłowo rozpuścić HEMC? Jak uniknąć zlecenia?

Kroki rozwiązania:

Premksowanie i dyspersja: HEMC suchej mieszanki z proszkiem (takim jak dwutlenek tytanu) lub rozpraszaj się w współwystępowaniu, takim jak glikol etylenowy.

Mieszanie i rozpuszczenie: powoli dodaj zimną wodę podczas mieszania (zalecana prędkość ≥ 800 obr / min).

Starzenie się: Pozwól stać przez 20-30 minut, aby osiągnąć ostateczną lepkość. Wskazówki dotyczące przeciwpracowania: Nie wlej bezpośrednio do stagnacyjnej wody! Użyj „metody nalewania cukru”: powoli posyp podczas mieszania. Dyspsery wysokiego ściskające mogą być używane do przemysłowych linii produkcyjnych.

Jakie środki ostrożności należy podjąć podczas przechowywania HEMC?

Zapieczętowany, aby zapobiec wilgoci: wysoce higroskopijne, po otwarciu ponowne oderwanie opakowania.

Unikaj wysokich temperatur: przechowuj w ≤30 ° C, aby zapobiec zleceniu.

Okres przydatności do spożycia: zazwyczaj 2 lata; Lepkość powinna zostać przetestowana po wygaśnięciu.

Czy HEMC spowoduje formowanie farby?

Odp.: Sam HEMC nie formuje (nie jest to źródło składników odżywczych drobnoustrojów).

Jednakże:

Jeśli formuła zawiera inne składniki, takie jak skrobia, nadal wymagane są konserwanty.

Zaleca się konserwatystę typu bit-can (takiego jak Kasong).

简体中文

简体中文